Aug 29, 2025

Aug 29, 2025

Gepostet von Administrator

Gepostet von Administrator

Innovation und Modernisierung der Extrusionstechnologie für Aluminiumlegierungen treiben die Kapazitätserweiterung der Industrie voran

Kürzlich wurde ein großer Durchbruch im Bereich der Verarbeitung von Aluminiumlegierungen erzielt. Ein Unternehmen hat erfolgreich einen neuen Typ von Extrusionsverfahren entwickelt, der die Produktionseffizienz und Qualität von Aluminiumlegierungsprofilen durch Optimierung des Formdesigns und der Extrusionsparameter erheblich verbessert. Es wird berichtet, dass das neue Verfahren die Bildung komplexerer Profilstrukturen ermöglichen und gleichzeitig den Materialabfall reduzieren kann. Branchenexperten erklärten, dass diese Innovation die breitere Anwendung von Aluminiumlegierungsprodukten im Baugewerbe, in der Automobilindustrie, in der Elektronikindustrie und in anderen Branchen fördern wird. Es wird erwartet, dass die Gesamtkapazität der Industrie innerhalb der nächsten zwei Jahre aufgrund ähnlicher technologischer Innovationen um 15 bis 20 Prozent steigen wird, was die Aluminiumlegierungsindustrie stark in Richtung einer High-End-Entwicklung treiben wird.

Empfohlene Produkte

-

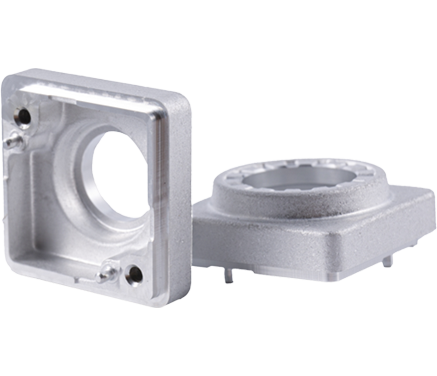

Aluminium-Kameragehäuse für Fahrzeuge

Material: Al1070, zuverlässige Reinheit sorgt für eine hervorragende Wärmeableitung des Produkts, was die Zuverlässigkeit und Stabilität des Laserschweißens auf Kundenseite gewährleisten kann.

CNC: Zuverlässigkeit der Bearbeitung und Spanntechnik.

Entwicklung: Produkttoleranz und Passform; Strukturdesign;

PPM: Stabilität und Konsistenz der Produktqualität;

-

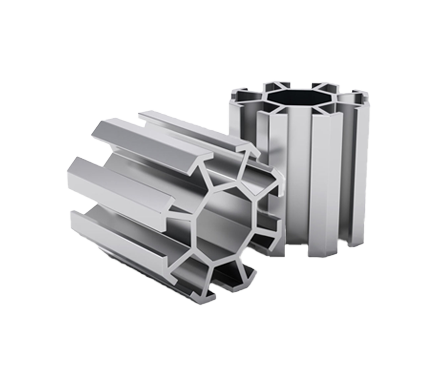

Aluminiumstrangpressprofile

Energieeffizient und umweltfreundlich, mit hoher Produktionseffizienz, hoher Produktpräzision und sparsamem Rohstoffverbrauch.

Prozess: 1. Strangpressen, 2. Ablängen, 3. Schleifen, 4. Kaltumformen, 5. Magnetpolieren, 6. CNC-Bearbeitung, 7. Ultraschallreinigung, 8. Vollständige Inspektion und Verpackung.

-

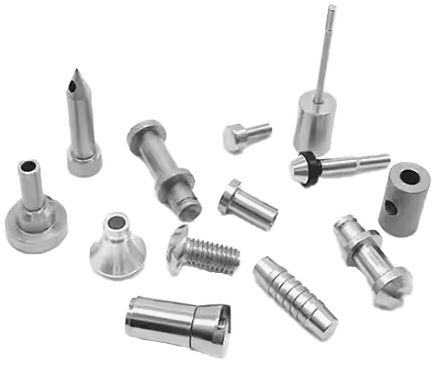

Aluminium-Kaltumformteile

Die Oberflächenrauheit des Produkts ist gering, und der Verfestigungseffekt der Umformung erhöht zusätzlich die Festigkeit des Produkts.

English

English 日本語

日本語 Deutsch

Deutsch