Aug 29, 2025

Aug 29, 2025

Gepostet von Administrator

Gepostet von Administrator

Steigende Nachfrage nach Autoteilen aus Aluminiumlegierungen in der Automobilindustrie treibt die industrielle kollaborative Entwicklung voran

Beeinflusst durch den Trend zum Automobilleichtgewicht und den rasanten Aufstieg der New-Energy-Fahrzeugindustrie werden Teile aus Aluminiumlegierungen immer häufiger im Automobilbau eingesetzt. Um das Fahrzeuggewicht zu reduzieren und die Reichweite zu verbessern, verzeichnen die Autohersteller einen explosionsartigen Anstieg der Nachfrage nach Teilen aus Aluminiumlegierungen wie Kollisionsschutzträgern, Karosseriestrukturteilen und Batterietabletts. Dieser Trend hat Hersteller von Aluminiumlegierungen dazu veranlasst, die enge Zusammenarbeit mit Autoteilelieferanten zu verstärken und ein branchenweites kollaboratives Innovationsmodell zu entwickeln, das Materialforschung und -entwicklung, Produktdesign und Großproduktion umfasst. Es wird erwartet, dass der Markt für Autoteile aus Aluminiumlegierungen in den nächsten Jahren jährlich um 20 bis 25 Prozent wachsen wird, was zu einer beschleunigten Modernisierung der gesamten Aluminiumlegierungsindustrie führen wird.

Empfohlene Produkte

-

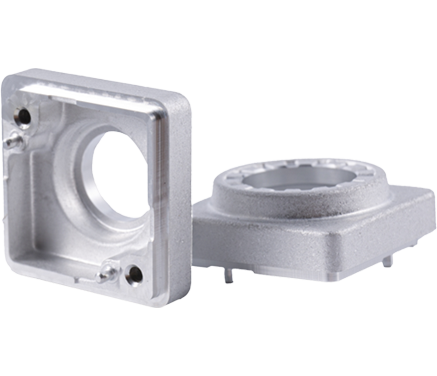

Aluminium-Kameragehäuse für Fahrzeuge

Material: Al1070, zuverlässige Reinheit sorgt für eine hervorragende Wärmeableitung des Produkts, was die Zuverlässigkeit und Stabilität des Laserschweißens auf Kundenseite gewährleisten kann.

CNC: Zuverlässigkeit der Bearbeitung und Spanntechnik.

Entwicklung: Produkttoleranz und Passform; Strukturdesign;

PPM: Stabilität und Konsistenz der Produktqualität;

-

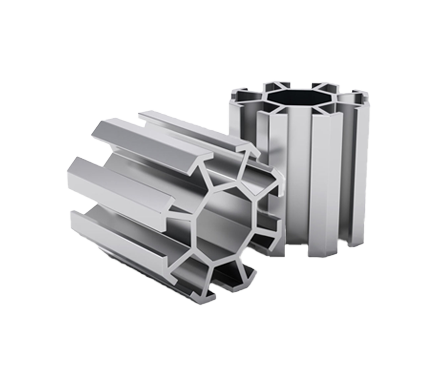

Aluminiumstrangpressprofile

Energieeffizient und umweltfreundlich, mit hoher Produktionseffizienz, hoher Produktpräzision und sparsamem Rohstoffverbrauch.

Prozess: 1. Strangpressen, 2. Ablängen, 3. Schleifen, 4. Kaltumformen, 5. Magnetpolieren, 6. CNC-Bearbeitung, 7. Ultraschallreinigung, 8. Vollständige Inspektion und Verpackung.

-

Aluminium-Kaltumformteile

Die Oberflächenrauheit des Produkts ist gering, und der Verfestigungseffekt der Umformung erhöht zusätzlich die Festigkeit des Produkts.

English

English 日本語

日本語 Deutsch

Deutsch